汽车板簧配件的制造工艺

在汽车零部件的大家族中,汽车板簧配件虽不显眼,却如同车辆的“坚韧脊梁”,默默承受着巨大压力,保障着行车安全与平稳。其制造工艺复杂且精细,每一步都关乎着最终产品的性能与质量。

选材:奠定品质基石

汽车板簧长期处于高负荷、高应力的工作环境,因此对原材料的要求极为严苛。通常选用高强度合金弹簧钢,如 50CrMnVA、60Si2MnA 等。这些钢材具有优异的弹性、抗疲劳性和韧性,能够承受车辆行驶过程中产生的反复弯曲和冲击力。在选材时,要对钢材的化学成分、力学性能等进行严格检测,确保其符合标准要求,从源头上保证板簧的质量。

下料:精准把控尺寸

选好原材料后,进入下料工序。根据板簧的设计规格,使用专业的切割设备,如剪板机、激光切割机等,将钢材切割成所需的长度和宽度。下料的精度至关重要,误差必须控制在极小范围内,否则会影响后续的成型和装配质量。先进的切割设备能够实现高精度的切割,保证每一片板簧的尺寸准确无误。

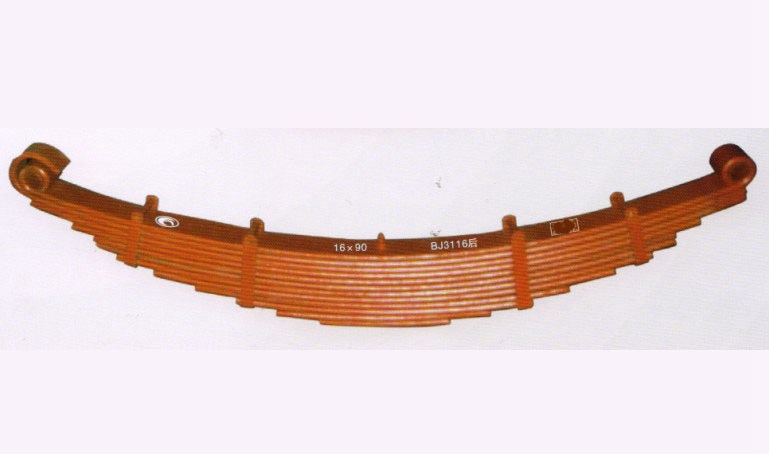

卷耳:塑造关键结构

卷耳是板簧两端的重要结构,它不仅起到连接车架和悬挂系统的作用,还能承受一定的弯曲和扭转力。卷耳工艺通常采用热卷耳和冷卷耳两种方式。热卷耳是将板簧端部加热到适当温度后,通过卷耳机将其卷成所需的形状。这种方式能够降低材料的变形抗力,使卷耳过程更加容易,同时还能改善材料的内部组织结构,提高卷耳的强度和韧性。冷卷耳则是在常温下进行卷耳操作,适用于一些对尺寸精度要求较高、材料厚度较薄的板簧。冷卷耳后一般需要进行回火处理,以消除卷耳过程中产生的内应力,防止板簧在使用过程中出现裂纹。

淬火与回火:提升性能关键

淬火和回火是汽车板簧制造工艺中的核心环节,对板簧的性能起着决定性作用。淬火是将板簧加热到临界温度以上,保温一定时间后,迅速将其浸入淬火介质(如油、水等)中进行冷却。通过淬火处理,板簧的表面和内部组织结构发生转变,形成马氏体组织,从而显著提高板簧的硬度和强度。然而,淬火后的板簧内部会存在较大的内应力,组织结构也较为脆硬,如果直接使用,容易在使用过程中发生断裂。因此,淬火后必须进行回火处理。回火是将淬火后的板簧加热到适当温度,保温一定时间后,缓慢冷却。回火可以消除板簧内部的内应力,改善其组织结构,提高板簧的韧性和抗疲劳性能,使板簧在具有足够强度的同时,还具备良好的弹性和耐久性。

喷丸与喷漆:增强防护能力

经过淬火和回火处理后,板簧表面会存在一定的氧化皮和锈迹,需要进行喷丸处理。喷丸是利用高速喷射的弹丸对板簧表面进行冲击,去除表面的氧化皮、锈迹和毛刺,同时在板簧表面形成一层压应力层。这层压应力层能够提高板簧的抗疲劳性能,延长其使用寿命。喷丸处理后,为了防止板簧在使用过程中受到腐蚀,还需要对其进行喷漆处理。喷漆不仅能够起到防锈、防腐的作用,还能美化板簧的外观。在喷漆过程中,要严格控制漆膜的厚度和均匀度,确保漆膜具有良好的附着力和耐久性。

装配与检测:确保产品合格

z后一步是装配与检测。将经过上述工艺处理的各片板簧按照设计要求进行组装,安装好中心螺栓、U型螺栓等连接件,形成完整的板簧总成。装配过程中要注意各片板簧之间的间隙和贴合度,确保装配质量符合标准。装配完成后,要对板簧总成进行全面的检测,包括外观检查、尺寸测量、性能测试等。外观检查主要是检查板簧表面是否有裂纹、划痕、变形等缺陷;尺寸测量是检查板簧的各项尺寸是否符合设计要求;性能测试则包括静载荷试验、疲劳试验等,以验证板簧的承载能力和抗疲劳性能是否达到标准。只有通过严格检测的板簧总成才能进入市场,应用到汽车上。

汽车板簧配件的制造工艺是一个环环相扣、严谨细致的过程。每一个环节都需要严格把控,才能制造出高质量、高性能的板簧产品,为汽车的安全行驶提供可靠保障。