解放汽车板簧:制造工艺、优缺点深度解析

一、制造工艺

解放汽车板簧的制造工艺是一个复杂而精细的过程,主要包括以下几个关键步骤:

材料选择:汽车板簧通常采用合金弹簧钢作为主要材料,这些材料具有优异的弹性和抗疲劳性能,能够满足重载车辆对悬架系统的严格要求。

下料与校直:首先,根据设计要求进行精确下料,得到所需长度的钢板。随后,对钢板进行校直处理,以确保其平整度,为后续加工打下良好基础。

加工成型:通过卷耳、钻孔等工艺,将钢板加工成具有特定形状和尺寸的板簧。这一过程中,需要严格控制各项加工参数,以确保板簧的精度和质量。

热处理:为了提高板簧的硬度和耐磨性,通常会进行淬火和中温回火处理。这一步骤能够显著改善材料的力学性能,使板簧更加耐用。

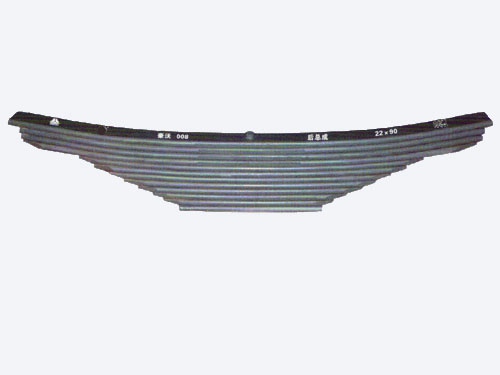

喷丸与装配:喷丸处理可以进一步强化板簧表面,提高其抗疲劳强度。随后,将多片板簧按照一定顺序和方式装配在一起,形成完整的悬架系统。

预压缩与检测:最后,对装配好的板簧进行预压缩处理,以消除内部应力,并确保其在使用过程中的稳定性。同时,进行严格的质量检测,确保每一片板簧都符合设计要求。

二、优缺点

优点:

承载能力强:解放汽车板簧由多层钢板组成,具有优异的承载能力,能够轻松应对重载车辆的需求。

稳定性好:板簧悬架系统结构简单、坚固耐用,能够提供稳定的支撑力,确保车辆在行驶过程中的平稳性。

维护成本低:板簧悬架系统的结构相对简单,维修和更换部件的成本较低,有利于降低车辆的运营成本。

适应性强:板簧悬架系统能够适应各种复杂路况和恶劣环境,确保车辆在复杂条件下的正常行驶。

缺点:

重量较大:相比其他悬架系统,板簧悬架系统的重量较大,这可能会增加车辆的油耗和碳排放。

舒适性较差:由于板簧的刚度较大,其悬架系统对路面颠簸的吸收能力相对较弱,可能会影响车辆的乘坐舒适性。

纵向尺寸较长:板簧悬架系统的纵向尺寸较长,不利于缩短车辆的前悬和后悬长度,可能会影响车辆的通过性和灵活性。

易磨损:板簧与车架连接处的钢板弹簧销容易磨损,需要定期检查和更换以确保悬架系统的正常运行。

综上所述,解放汽车板簧以其优异的承载能力和稳定性在重载车辆领域得到了广泛应用。然而,随着汽车技术的不断发展和环保要求的日益提高,未来板簧悬架系统也需要在轻量化、舒适性和环保性等方面进行持续改进和优化。